案例詳情

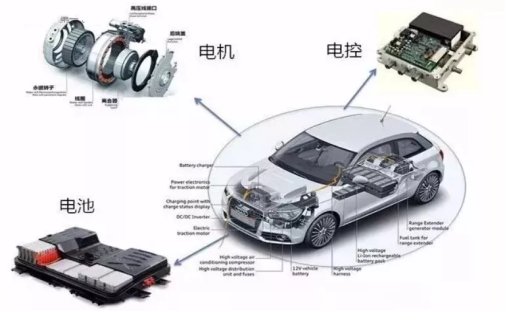

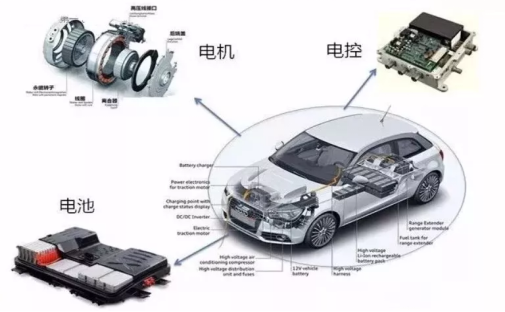

新能源汽車行業特性與產品工藝要求:

新能源車是指采用非常規的車用燃料作為動力來源(或使用常規的車用燃料、采用新型車載動力裝置),綜合車輛的動力控制和驅動方面的先進技術,形成的技術原理先進、具有新技術、新結構的汽車。

新能源車最核心的技術就是“三電”,即電池、電驅、電控。而其中最為核心的是電控模組。

電控系統要有高控制精度、高動態響應速率,并同時提供高安全性和可靠性。這就要求電控的控制板不僅焊接質量可靠,而且和其他的硬件安裝固定后能承受很高頻率的震動和潮濕環境等不失效。

電控模組經過灌膠,用膠水把相關部件包裹起來,再進行烘烤,讓膠水固化,可以有效應對震動、潮濕等惡劣條件。這個膠水固化過程的好壞直接影響到電控系統的質量以及控制參數等最終品質。

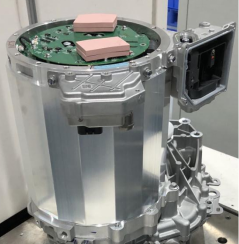

(灌裝膠水后待進入隧道爐加熱固化的電控模組)

如上圖所示產品;

具體工藝要求:單個產品重量達75Kg,外形尺寸長寬高都達到500mm,烘烤溫度105℃,烘烤時間20min,均溫性要求±5℃。產能要求1min/pcs;

二、日東隧道爐配置方案

日東隧道爐對于新能源車的電控系統封裝固化有以下特點:

1、設備采用在線式輸送,可與自動化生產線對接使用,有效控制人力投入;

2、配置重載工業滾子輸送鏈+大功率馬達,有效應對高負載傳輸要求;

3、加熱段采用模組化設計,可根據產能要求,靈活配置加熱段長度,以適應多樣工藝需求;

4、加熱模組,采用高效率發熱管,使用壽命長,抽屜式拔插,易更換;

5、專利風道結構設計(專利號:201721160420.1),高效的加熱模組,前后回風循環方式,溫度均勻更好、熱效率更高,有效保證固化品質;

6、加熱爐膛,采用加熱模塊組合式設計,可拆可開啟,方便設備使用維護及異常處理;

7、設備采用PC+PLC的控制方式,人機界面友好,易操作使用,可靈活配置多種功能,如MES,掃碼等。

日東隧道爐產品,經過多年的技術積累,已廣泛應用于汽車電子、半導體行業相關的元件封裝工藝,含電子、電機、通訊等行業。